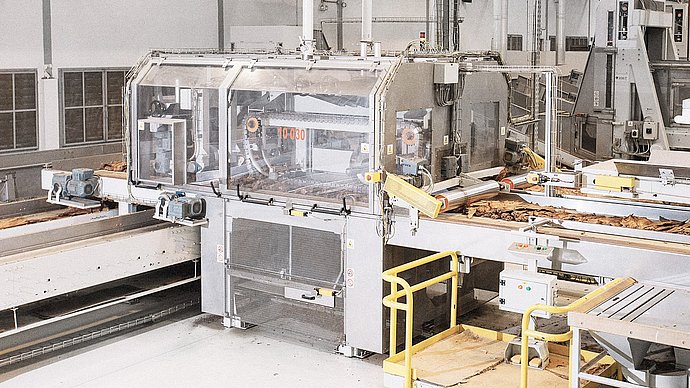

Entpacken

Die Tabakblätter werden in 200-Kilogramm-Kartons oder in Ballen in den Zigarettenfabriken angeliefert. Dort entpacken Entpackstationen bis zu 48 Kartons pro Stunde, also bis zu 12.000 Kilogramm Tabak. Die Maschinen lassen sich mit wenigen Handgriffen auf unterschiedliche Kartontypen umstellen.

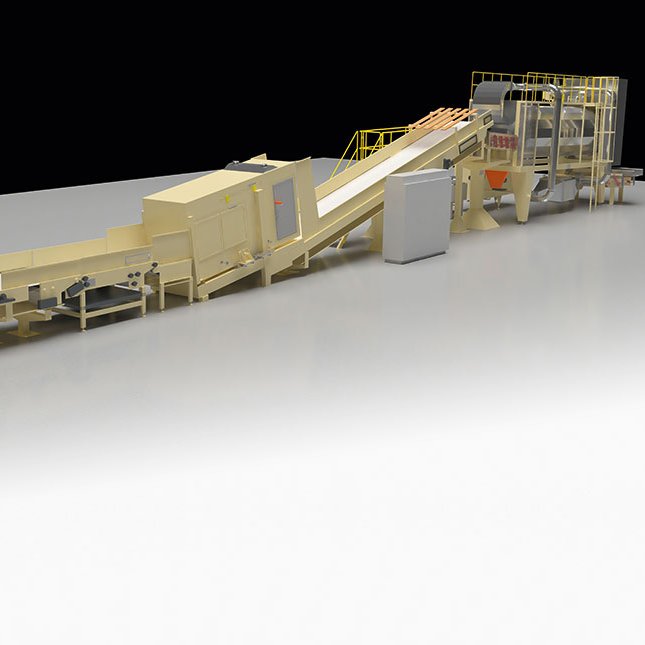

Zerteilen

Ein sogenannter „Slicer“ zerteilt die zwei Jahre lang in Kartons oder Ballen eng zusammengepressten Blätter in kleinere Scheiben. So werden sie für den nächsten Prozessschritt vorbereitet: das Konditionieren und Soßieren.

Konditionieren und Soßieren

Die Blätter werden mit Wasser und Dampf gelöst und befeuchtet. Dadurch erhöht sich ihr Feuchtigkeitsgehalt von 10 auf 21 Prozent und ihre Poren öffnen sich. Dann folgt das „Soßieren“: Der Tabak wird mit „Soße“ (Casing) besprüht – einer zuckerhaltigen Flüssigkeit, die Glycerin oder Aromastoffe wie Lakritze, Schokolade oder Pflaumen enthalten kann. Durch die Poren dringen diese ins Blattinnere ein.

Lagern und Mischen

Durch sorgfältiges Mischen des Tabaks entstehen homogene und konsistente Blends. Dieser Vorgang ist entscheidend für die Qualität einer Zigarette. Die Mischanlagen werden nicht nur zum Mischen des Tabaks verwendet, sondern können auch für weitere Zwecke genutzt werden, etwa als Lagersilos oder als Zwischenspeicher.

Entfernen

Schon kleinste Partikel aus tabakfremdem Material können Aussehen und Geschmack des Endprodukts beeinträchtigen. Eine Reihe von Systemen wird eingesetzt, um solche Partikel zu entdecken und zu entfernen. Dazu gehören unter anderem Magnete, Förderbänder mit Sieben, Separatoren, Metalldetektoren und hochentwickelte optische Erkennungssysteme.

Schneiden

Nach dem Mischen werden die Blätter geschnitten. Die Messer der Tabakschneider müssen extrem scharf und sauber sein, um eine hohe Qualität der Endmischung zu garantieren. Darum werden sie regelmäßig automatisch geschärft. Unsere Tabakschneider können bis zu 12 Tonnen Tabakfeinschnitt und 3 Tonnen Blattstängel pro Stunde verarbeiten.

Ersatzteile für Tabakschneider

Wir liefern OEM-Ersatzteile für abgeschriebene Maschinen unserer alten Marken Garbuio, Quester, Dickinson, Legg, AMF und NTM. Profitieren Sie von unserer Erfahrung und unserem Service, um Ihre Tabakschneider effizient und langlebig zu betreiben.

Entdecken Sie geeignete Maschinen

Expandieren

Der Tabak wird schlagartig auf mehr als 100 Grad erhitzt. Dabei kondensiert Wasserdampf. Das beschleunigt den Erhitzungsprozess und führt dazu, dass sich das Wasser in den Zellen ausdehnt. Als Folge „expandiert“ der Tabak und erlangt eine höhere Füllkraft. Gleichzeitig steigt sein Feuchtigkeitsgehalt von 21 auf 25 Prozent.

Expandieren und Trocknen

In kombinierten Expansions-&-Trocknungs-Maschinen wird der Tabak zunächst schlagartig erhitzt. Das Wasser dehnt sich in den Zellen des Tabaks aus und erhöht die Füllkraft. Der Feuchtigkeitsgehalt steigt von 21 auf 25 Prozent. Danach wird der Tabak ebenso schlagartig in einem Heißdampfstrom getrocknet. Dadurch fällt der Feuchtigkeitsgehalt auf 13 Prozent. Die Zellen aber bleiben gedehnt.

Trocknen

Der Tabak wird in einem bis zu 300 Grad heißen Dampfstrom mit geringem Sauerstoffanteil getrocknet. Dadurch fällt der Feuchtigkeitsgehalt von 25 auf 13 Prozent. Das Verfahren ist äußerst schonend, so bleibt die zuvor erreichte Ausdehnung der Zellen erhalten.

Kühlen & Separieren

Nach dem Trocknen wird der Tabak gekühlt. Das stabilisiert die hinzugewonnene Füllkraft und stellt sicher, dass der getrocknete Tabak nicht an Aroma verliert, bevor er in die Flavor-Trommel gegeben wird. In den Kühlanlagen werden zudem größere Partikel wie Blattstängel entfernt.

Aromatisieren

Als letzter Schritt der Tabakvorbereitung werden Aromastoffe gleichmäßig auf den Schnitttabak gesprüht. Währenddessen wird der Tabak schonend gemischt. So erhält er seinen charakteristischen Geschmack, der für den unverwechselbaren Duft beim Öffnen der Zigarettenpackung sorgt.

Walzen

Die Stängel des Tabakblatts, fachmännisch „Rippen“ genannt, werden flach gewalzt, damit sie sich weiten und so besser verarbeitet werden können. Die Rippen sind arm an Nikotin und Zucker. Darum werden sie gern für die Herstellung leichter, nikotinarmer Zigaretten verwendet.

Kisten abfüllen

Füllstationen ermöglichen, eine Zigarettenproduktion mit maximaler Flexibilität zu planen. Hier wird Schnitttabak schonend in Behälter oder Kartons gefüllt, aus denen er während der Produktion nach Bedarf entnommen werden kann. Zur Ausstattung der Stationen gehören unter anderem bewegliche Kipper oder Portalroboter sowie eine Lagerfläche und vollautomatische Logistikeinrichtungen.

Beschicken

Mehrere Beschickungsanlagen sind direkt mit der Secondary verbunden. Sie stellen die kontinuierliche Versorgung der Zigarettenmaschinen sicher. Dafür transportieren sie den Tabak mit Luftdruck durch lange Rohrleitungen zu den Makern. Transportleistung und Luftgeschwindigkeit lassen sich vollautomatisch einstellen und kontrollieren.

Entstauben

An allen Stationen der Primary reinigen Absaug- und Entstaubungssysteme die Luft vom Tabakstaub, der beim Aufbereiten des Tabaks aufgewirbelt wird. Düsenfilter trennen Staub und Zyklone feste Bestandteile aus der Luft. Beides wird gesammelt und gegebenenfalls weiterverwendet.